【東京テープの製品づくり】縫製現場についてご紹介します

2023.07.25

東京テープでは、15年ほど前から縫製機を導入して平ゴムの輪加工に役立てております。

導入前までは内職さんがボンドを使って手作業で留めていましたが、受注量の増加に生産量が追い付かなくなってきたことから縫製機を導入しました。現在は東京と埼玉で計6台が稼働中です。

「機械化」と聞くと人の手が離れるイメージがあるかもしれませんが、東京テープの縫製現場では手作業のみで作業していた昔(機械導入前)と変わらずに今も人の目や手で確かな品質を保った製品を製造するためにとても重要な役割を担っております。では、どう作られているのか、縫製現場の仕事の流れをご紹介します。

縫製作業の流れ

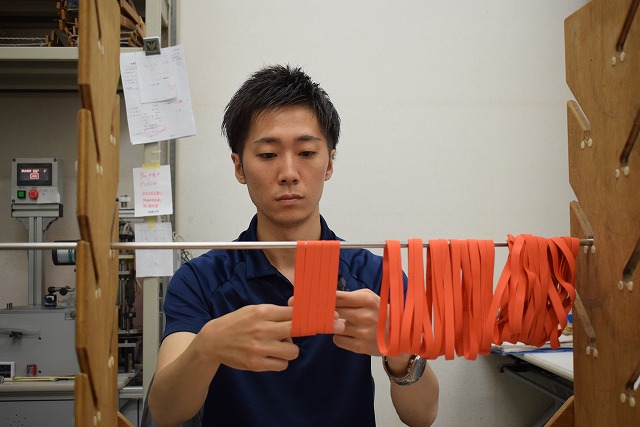

1 原反チェック

まずはリボンやゴムの原反(カットされていない巻かれたままのもの)の状態をチェックします。

原反によって伸び率が異なるため、物差しを使って伸び率を確認。(一般的な伸び率は2.3~2.5倍です)

次は原反の幅を目視と物差しで確認。ヨレや毛羽立ちがないかどうかも目視でチェックします。

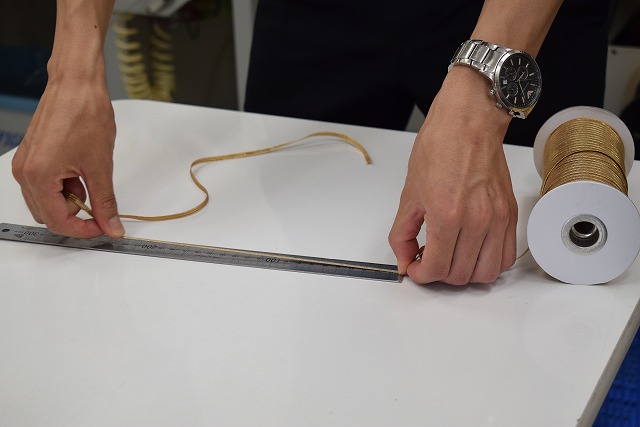

2 縫製機にセット→設定→テスト

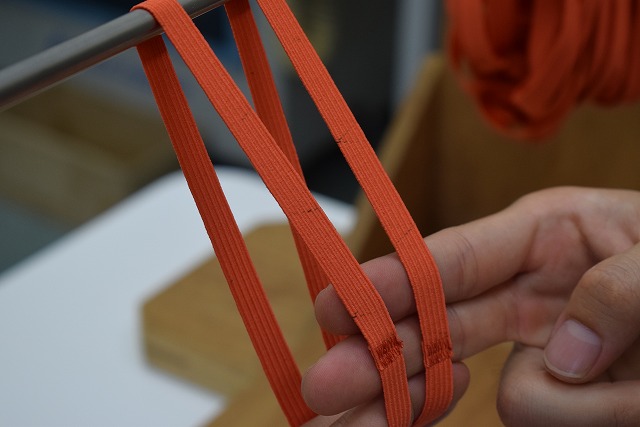

確認した原反を縫製機にセットします。

製造する製品サイズ(折径)に合わせて裁断の長さや縫製を設定し、テスト縫製を行います。

数本テスト縫いし、注文書通りの寸法に仕上がっているかをチェック。ゴムの個体差に合わせ、必要に応じて設定を再調整します。仕上がりは湿度や気温によっても差が生じるため、同じゴムであっても、その日のコンディションに合わせた微調整が必要です。

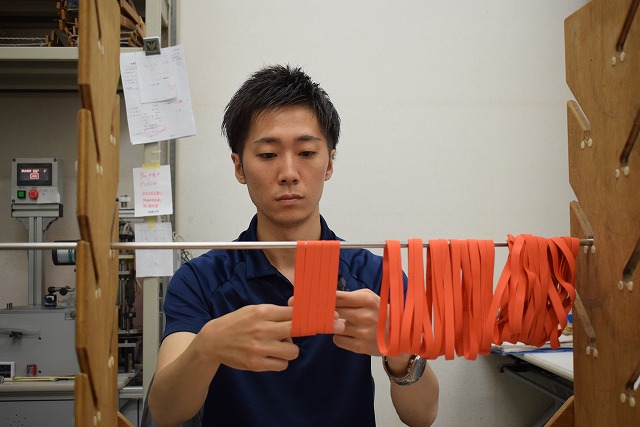

3 本稼働→現場検品

テスト縫製後は、いよいよ本番です。

縫製機を稼働させたあとも、縫製機から離れず縫い上がりを確認します。縫製機にかけるのは100本単位。1本目と100本目の仕上がりに差が生じていないか、100本ごとにチェックします。

※ご家庭にあるミシン(縫製機)と異なる機械です。「100本単位で縫製する」と設定すると、トラブルが無い限り、100本分を縫い終えるまで自動で縫製し続けます。

また、縫い上がった製品の全体検品も現場で行います。

長さが異なるもの、汚れが付いているものなど、不良品が紛れていないか、目視で確認します。

<検品項目>

・縫目の美しさ

・糸ほつれの有無

・汚れの有無

・仕上がりの長さ(折径)

膨大な数の製品をチェックしているため、わずかな不良も的確に見つけ、取り除きます。

この後、縫い上がった製品は内職スタッフさんへ。加工を施したあと、検品担当が最終チェックを行います。

「機械化」は楽なわけではない?次回は現場社員のインタビューをお届けします

今回は東京テープの縫製加工作業の大まかな流れについてご紹介いたしました。

次回は縫製に携わるNさん、Mさんに縫製機を導入した当時のエピソードや縫製工程に込める想いについてのインタビューをお送りいたします。ぜひご覧ください。